Производство Жмыхового Масла · Серия POMAX

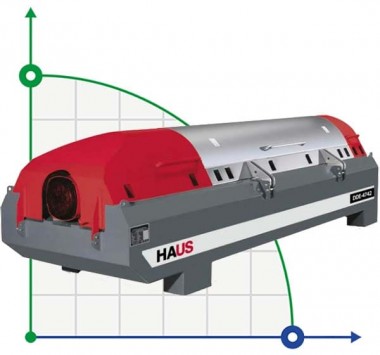

Жмых, полученный в качестве побочного продукта на линиях непрерывной системы отжима оливкового масла (как для 2-фазной, так и для 3-фазной), содержит приблизительно 8-12% масла в сухом жмыхе и приблизительно 2,5-3,5% в мокром. В целях извлечения масла из этого жмыха, компания HAUS разработала оборудования непрерывной системы отжима жмыха (второй отжим/извлечение/восстановление). Может быть оценено как отжим двумя способами, с косточкой и без косточки. Состоит из двух частей, подготовка и обработка жмыха. Также поддерживается вспомогательными блоками:

Отдел Подготовки Жмыха

Состоит из поршневого насоса, месителя и насосов теста. Для предприятий, где требуется замешивание без косточек, в этом разделе также доступен разделитель косточек.

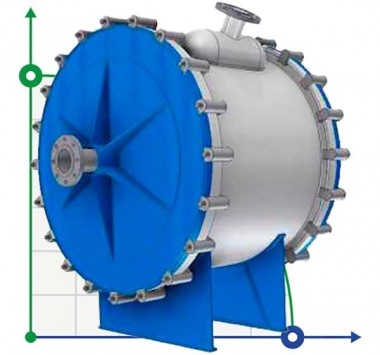

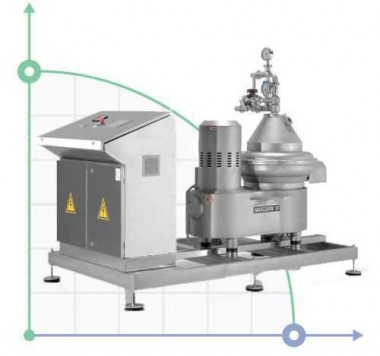

Отдел Переработки Жмыха

Состоит из декантера и сепаратора. Для предприятий, где требуется замешивание с косточкой, посталяется и декантор для разделения косточек.

Вспомогательные Блоки

Водогрейный котел и теплообменник обеспечивают подготовку и подачу горячей воды, необходимой в системе. Поршневой насос гарантирует, что количество жмыха, необходимое предприятию, где он используется, доставляется в меситель. Насос для теста обеспечивает подачу, готового к отжиму жмыха, из месителя в декантер.

С оборудованием HAUS Centrifuge Technologies, для непрерывного производства оливкового и жмыхового масла, можно получить 95% масла из оливок.

В процессе производства оливкового масла при первом отжиме отделяется 85-90% масла. Когда полученный жмых

снова обрабатывается, при втором отжиме извлекается 40-45% масла, оставшегося от первого отжима.

То

есть:

При переработке 1 тонны оливы с содержанием 20% масла, получается 176 кг масла со средней

эффективностью 88%.

При обработке оставшегося жмыха; 24x45/100 = 11 кг жмыхового масла получается.

Из оливок, содержащих 200 кг масла, получают 185-190 кг масла.

ПРИНЦИП РАБОТЫ

Предприятия где требуется замешивание без косточек

Выделяемый из системы непрерывного отжима оливок, жмых, передается в разделитель косточек с помощью поршневого насоса. Предусмотрено разделение двух фаз жмыха, на косточку и мякоть (фруктовая мякоть, кожура). Однако для отделения косточек от трехфазного жмыха, необходимо добавление воды. Добавление воды регулируется в соответствии с переменными уровнями влажности. Отделённые косточки перемещается в место, где они будут храниться, с помощью шнека косточек или вентиляторов. Жмых, для проведения второго отжима, подается в меситель с помощью поршневых насосов или элеваторов. Благодаря смесителям в каждой камере месителя жмыховое тесто замешивается и подготавливается к отжиму (капли масла собираются вместе). Для разогрева теста в каждой ячейке месителя, предусмотрены рубашки с горячей водой. Благодаря специальным угловым листьям на шнеке, происходит двустороннее замешивание. Насос теста имеет систему контроля скорости, скорость которой может регулироваться электронным способом в зависимости от жмыха. Жмых подготовленный в месителе, подается насосом теста в декантерную центрифугу. В декантерной центрифуге под действием центробежных сил он разделяется на фазы и получается жмыховое масло и жмых. Масло направляется на вибрационное сито, а затем в сепаратор. В сепараторе частицы микронного уровня удаляются и получается конечный продукт.

Предприятия где требуется замешивание с косточками

Выделяемый из системы непрерывного отжима оливок, жмых, передается в блок месителя и подготавливается для отжима в тех же условиях. Процесс от сепаратора до получения масла одинаков. Однако, так как при этом методе полученный из декантера жмых будет содержать косточки, процесс отделения косточек производится после процесса декантера.

Энергосбережение

Используются высокоэффективные двигатели и оборудование.

Безопасность Пищевых Продуктов

Все металлические поверхности, соприкасающиеся с продуктом, изготовлены из нержавеющей стали соответствующей для работы с пищевой продукцией.

Экран Управления

Всё оборудование, индикаторы состояния и сигналы предупреждения управляются сенсорным экраном имеющим простой и удобный интерфейс.

Эргономика

Объект специально сконструирован с обеспечением удобного рабочего места для оператора и облегчения маневрирования оборудования.

Безопасность

Оператору предоставляется обучение экспертами технического персонала, и информационные документы всех устройств.

Экономичность и Удобность

Благодаря модульным установкам для выжимки HAUS, производство может осуществляться с максимальной производительностью на минимальной площади и легко управляться благодаря экрану контроля.

POMAX 53 (3 ФАЗЫ)

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | |

| УСТАНОВЛЕННАЯ МОТОРНАЯ СИЛА | 88,18 кВт |

POMAX PLUS 55 (3 ФАЗЫ)

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | |

| УСТАНОВЛЕННАЯ МОТОРНАЯ СИЛА | 122,84 кВт |

POMAX PLUS 64 (3 ФАЗЫ)

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | |

| УСТАНОВЛЕННАЯ МОТОРНАЯ СИЛА | 182,54 кВт |

POMAX PLUS 74 (3 ФАЗЫ)

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | |

| УСТАНОВЛЕННАЯ МОТОРНАЯ СИЛА | 205,04 кВт |