Verwendung von Rekuperationszyklen zur geschlossenen Beheizung der Maischekolonne

Das Funktionsprinzip des Maischekolbenkessels mit Zwangsumwälzung besteht darin, das Destillat mit einer speziell installierten Pumpe in den Rohrraum des Kessels und dann zum Boden der Maischekolonne zu befördern. Frischdampf wird in den Ringraum eingespeist. Die auf diese Weise erhitzte Destille wird auf eine Temperatur erhitzt, die höher als die Temperatur im unteren Teil des BK ist und in den unteren Teil gelangt. Sie kocht sofort und stellt den Destillationsprozess in der Biersäule sicher. Die Menge der zirkulierenden Vinasse (Multiplizität) wird so bestimmt, dass eine maximale Wärmeübertragung von Frischdampf auf die Vinasse gewährleistet und Ablagerungen an den Wänden der Rohre des Kessels selbst minimiert werden.

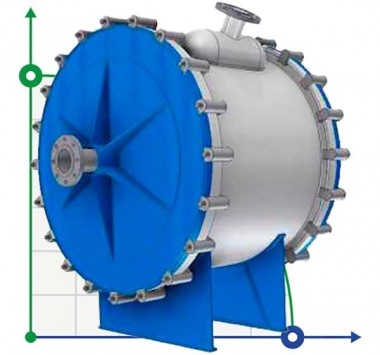

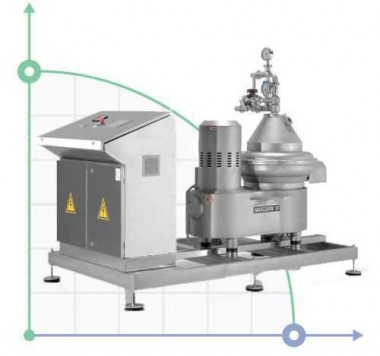

Die Abbildungen 1 und 2 zeigen die Anordnung der Geräte bei Erwärmung durch einen Umluftkessel.

Abb. 1

Abb. 2

Der effektivste Weg ist die Möglichkeit, die Brühkolonne (BK) mit Alkohol-Wasserdampf der Rektifikationskolonne (RK) zu "erhitzen". Das Schema funktioniert wie folgt: Alkohol-Wasser-Dämpfe aus dem RK werden in den Ringraum des Rekuperationskessels BK eingespeist. Das Destillat aus dem unteren Teil des BK durch eine Umwälzpumpe wird zunächst in den Rohrraum des Rekuperationskessels BK, der gleichzeitig ein RK-Rückflusskühler ist, und dann in den Rohrteil des Heißdampfkessels BK und geleitet dann in den unteren Teil des BK für die Schlempe auf die erforderliche Temperatur erhitzt und Abkühlung (Kondensation) von Alkohol - Wasser - Dämpfen von RK.

Ein Hochdampfkessel ist für höhere Gewalt und Betriebsarten installiert. Das Kondensat von Alkohol-Wasserdampf (Rückfluss) wird zur oberen Platte des RK geleitet.

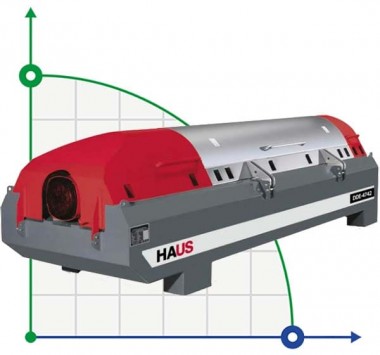

Abbildung 3 zeigt den Aufbau der Ausrüstung beim Erhitzen des BC mit dem RK-Alkohol-Wasserdampf.

Abb. 3

Die Verwendung der Rekuperation wird auch dadurch unterstützt, dass mit dieser Heizmethode Energieeinsparungen und eine Verringerung des Verbrauchs pro Produktionseinheit erzielt werden.

Betrachten wir ein Beispiel für den Verbrauch von Energieressourcen (Frischdampf) durch Maische- und Rektifikationssäulen in einer 3000-Dal-Anlage. (Abb. 4)

Abb. 4

Der Gesamtverbrauch an Energieressourcen durch die beiden Säulen beträgt: Wärmeenergie in Form von Frischdampf 46 kg /dal; kalt in Form von zirkulierendem Wasser 42 kW /dal.

Durch den Betrieb mit einem Rekuperationskreislauf (unter Verwendung von Sekundärwärme) können Sie Wärmeenergie in Form von Frischdampf zum Erhitzen der Maischekolonne und einen Teil der Energie zum Kühlen der Destillationskolonne sparen.

Der Gesamtverbrauch an Energieressourcen durch zwei Spalten im Erholungskreislauf beträgt:

- Wärmeenergie in Form von Frischdampf 26 kg / dal;

- kalt in Form von recyceltem Wasser 26 kW / dal.

Das heißt, die Einsparungen nur bei der Verwendung der Rekuperation mit einem Bündel Destillationskolonne - Biersäule sind:

- Wärmeenergie in Form von Frischdampf 20 kg / dal;

- kalt in Form von recyceltem Wasser 16 kW / dal.