Bioetanole, gorzelnie

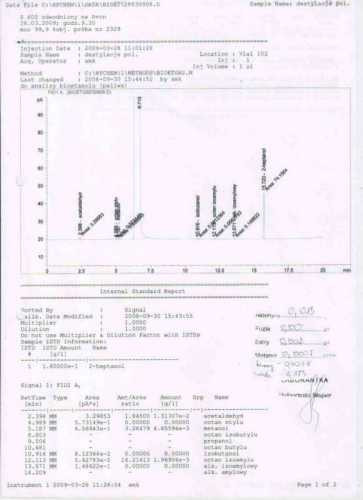

Produkcja alkoholu etylowego (etanolu) jest ważnym składnikiem światowej produkcji przemysłowej. Wytwarzany z dowolnego surowca zawierającego polisacharydy, disacharydy i monosacharydy. Etanol jest podzielony według gatunków w zależności od ostatecznego celu dalszego wykorzystania: rektyfikowany, odwodniony, surowy alkohol, destylaty. Rektyfikowany etanol jest używany do produkcji napojów alkoholowych (wódka, nalewki), farmaceutyków, perfum. Odwodniony alkohol stosuje się głównie do produkcji paliwa (E5-E85). Surowy alkohol i destylaty są używane do produkcji whisky, alkoholi brandy, Brandy, brandy, tequili, rumu itp. Jakość etanolu (stężenie zanieczyszczeń i ocena organoleptyczna) jest regulowana przez odpowiednie przepisy (EN, GOST, DSTU itp.)

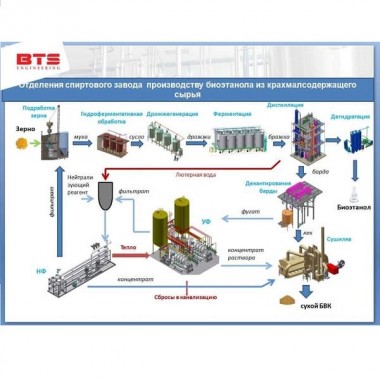

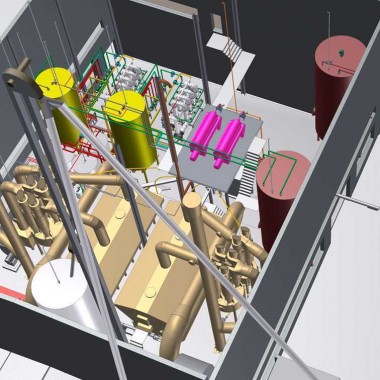

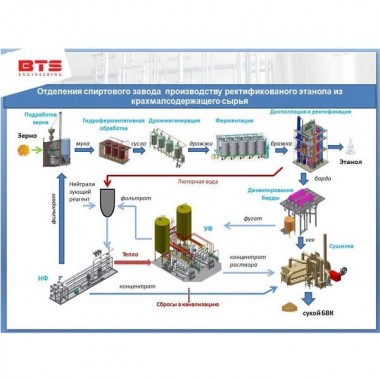

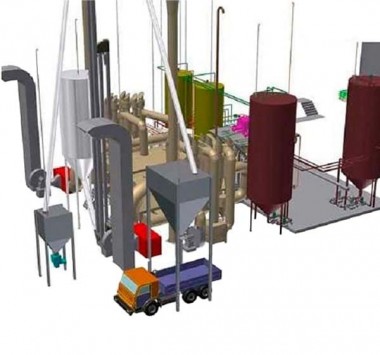

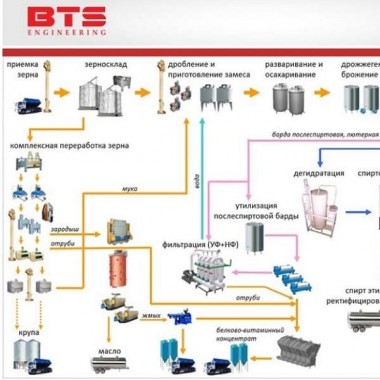

Poniżej znajduje się przykład technologii produkcji etanolu z surowców zawierających skrobię.

Odbiór i przygotowanie ziarna do przetwarzania

Ziarno jest przyjmowane do urządzenia wyładowczego. Wszystkie surowce, które trafiają do Zakładu, są oczyszczane z zanieczyszczeń organicznych i mineralnych. Proces ten odbywa się na maszynach do czyszczenia ziarna różnego rodzaju.

Mielenie ziarna

Efektywność przetwarzania surowców w obróbce hydrofenzymatycznej zależy od stopnia jego zniszczenia. Do mielenia ziarna zalecane są urządzenia (kruszarki) gwarantujące szlifowanie 96 ... 98 % - przejście przez sito o średnicy otworów 1 mm.

Przygotowanie ugniatania

Operacja ta jest wykonywana przez zmieszanie powstałego mielenia z wodą w specjalnym urządzeniu, które jest zainstalowane bezpośrednio nad zbiornikiem do przygotowania ugniatania. W tym zbiorze aktywne mieszanie medium odbywa się za pomocą urządzenia mieszającego (mieszadła) o różnej konstrukcji i konfiguracji. Temperatura ugniatania jest utrzymywana przez użycie do jej przygotowania filtratu barda i/lub gorącej wody. Na tym etapie rozpoczyna się proces pęcznienia ziaren skrobi i rozcieńczania skrobi surowca z powodu działania rozcieńczającego preparatu enzymatycznego-alfa-amylazy zawierającej termostabilną α-amylazę.

Hydrodynamiczna i enzymatyczna obróbka ugniatania

Główny proces rozpadu i dekstrynizacji skrobi przeprowadza się w dwóch połączonych szeregowo aparatach wyposażonych w urządzenia do mieszania. Tryb temperatury przetwarzania ugniatania na tym etapie jest utrzymywana automatycznie przez dostarczanie pary do urządzenia płuczki GDFO nr 1. Z urządzenia GDFO nr 1 przez rurociąg przelewowy brzeczka trafia do urządzenia GDFO nr 2 i dalej do działu fermentacji.

Drożdżegeneracja

Proces ten składa się z dwóch etapów:

- hodowla czystej kultury (suchych) drożdży (etap laboratoryjny);

- uprawa drożdży produkcyjnych

Możliwe jest również stosowanie suchych drożdży

bezpośrednio w procesie fermentacji.

Uprawa mikroorganizmów produkcyjnych trwa do akumulacji

produktu w nich w granicach 3,0-4,5% obj., co odpowiada widocznej

gęstości mikroorganizmów produkcyjnych-2/3-1/2

początkowego stężenia ciał stałych w syropie.

Mieszanie medium w urządzeniach produkcyjnych podczas

uprawy-skraca czas trwania procesu o prawie połowę.

Seva, a pozostała objętość jest przekazywana do fermentacji.

Fermentacja

Głównymi producentami alkoholu w przetwarzaniu surowców zawierających skrobię są mikroorganizmy Sacharomyces cerevisiae. Do uprawy mikroorganizmów produkcyjnych stosuje się schłodzoną masę gotowaną po hydrodynamicznej obróbce enzymatycznej dodaje się preparat enzymatyczny o działaniu glukoamylazowym.

Fermentacja obejmuje proces akumulacji alkoholu w zacieru w specjalnych aparatach (fermentorach) i jest realizowana w akumulatorze fermentorów okresowych lub ciągłych.

Czas trwania fermentacji zależy od sposobu jej przeprowadzenia, rodzaju i jakości surowca, stężenia brzeczki, temperatury medium, dawkowania preparatu enzymatycznego i wynosi 48 ... 72 godzin.

Destylacja i rektyfikacja

Zacieru po podgrzaniu w grzałce zacieru i oddzieleniu dwutlenku węgla w separatorze CO2 kieruje się na talerz odżywczy zacieru (destylacji) kolumny, a następnie — kolumna odpędowa zacierowa.

W kolumnie odpędowa zacierowa następuje oddzielenie lotnej części bażki od nielotnej. Brożka, uwolniona z części lotnej, wyprowadzana jest z dolnej części w kolumnie odpędowa zacierowa postaci Bardy pospiesznej. Zawiera substancje ekstrakcyjne, zawieszone, znaczne ilości wody i zanieczyszczeń ogonowych. Lotna część zacieru zawierająca alkohol etylowy, wodę, towarzyszące mu lotne zanieczyszczenia, w postaci destylatu zacieru, jest kierowana na płytę zasilającą kolumny epiuracyjnej (hydroselekcyjnej), a następnie —kolumna epiuracyjna.

W EK wydzielane są domieszki głowy w postaci FGAE (frakcja głowicy alkoholu etylowego) i z dolnej części wyprowadza się epiurat, który jest podawany na talerzu odżywczym kolumny rektyfikacyjnej, a następnie — kolumna rektyfikacyjna.

W kolumnie rektyfikacyjny następuje dalsze oczyszczanie z wydzieleniem główek, końcowych zanieczyszczeń — w postaci niepasteryzowanego alkoholu i zanieczyszczeń pośrednich-w postaci oleju fus owego i wzmocnienia (stężenie) etanolu do znormalizowanych wskaźników.. Z dolnej części kolumny rektyfikacyjny wydobywa się wodę lutrową wzbogaconą domieszkami ogonowymi, a z górnej części pobiera się rektyfikowany alkohol

Aby uzyskać wysokiej jakości alkohol ("Lux"), rektyfikowany alkohol jest wysyłany na talerz odżywczy kolumny końcowego oczyszczania (metanol) - dalej Kolomna oczyszczania końcowa. W KOK następuje ostateczne oczyszczenie alkoholu z domieszek końcowych w postaci niepasteryzowanego alkoholu i domieszek pośrednich w postaci części alkoholu pobranego z kostki KOK. Z górnej części KOK pobiera się rektyfikowany alkohol.

Aby zwiększyć wydajność alkoholu, w stosunku do teoretycznej, frakcji fges, niepasteryzowanego alkoholu jest wysyłany do kolekcji, a następnie na talerzu odżywczym kolumny rozproszonej-dalej kolumna wspomagająca.

W KW alkohol jest ekstrahowany z mieszaniny frakcji fgias i frakcja szczytowa alkohol etylowyi koncentruje zanieczyszczenia w postaci koncentratu fgias-etero - aldehydu. Sześcienna pozostałość KW (zawartość alkoholu 6 ... 12% obj.) skierowany do kolumny odpędowy zacierowy.

Odwodnienie

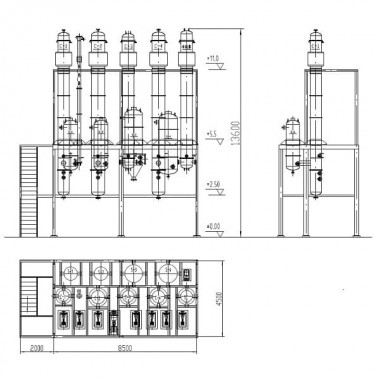

W celu wytworzenia odwodnionego etanolu stosuje się proces adsorpcji na sitach molekularnych. Surowiec spirytusowy kieruję naprzemiennie do specjalnych pojemników wypełnionych specjalną dyszą. Przechodząc przez warstwę dyszy, etanol jest uwalniany z wilgoci, a końcowa zawartość wody jest zmniejszona do 0,05% obj.

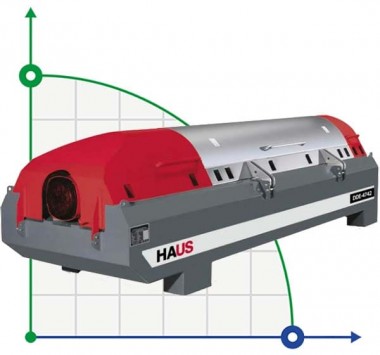

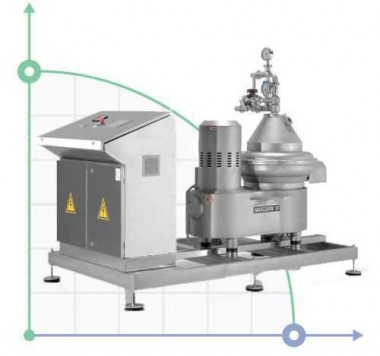

Czyszczenie mebli barda po szczepieniu (DDGS)

Cała barda z kolumny odpędowy zacierowy konsekwentnie trafia na:

- urządzenie do dekantacji, w którym odbywa się jego podział na filtrat barda i Keck

- instalacja membranowa, w której następuje uwolnienie z filtratu barda koncentratu drożdżowo-białkowego (KDB)

Przeseparowany KEK i KDB miesza się z wytworzeniem koncentratu

białkowo-witaminowego (KBW).

KBW jest dalej suszony i suszony w postaci wysłanej do magazynu i

do sprzedaży, a oczyszczony filtrat barda po korekcie pH służy do

przygotowania ugniatania.

Suszenie KBW

Do suszenia KBW należy użyć urządzenia suszącego powietrze, które wykorzystuje ostrą parę, gaz ziemny lub paliwo stałe jako nośnik ciepła.